DELCOR – Die neue Dimension in der Korrosionsprüfung

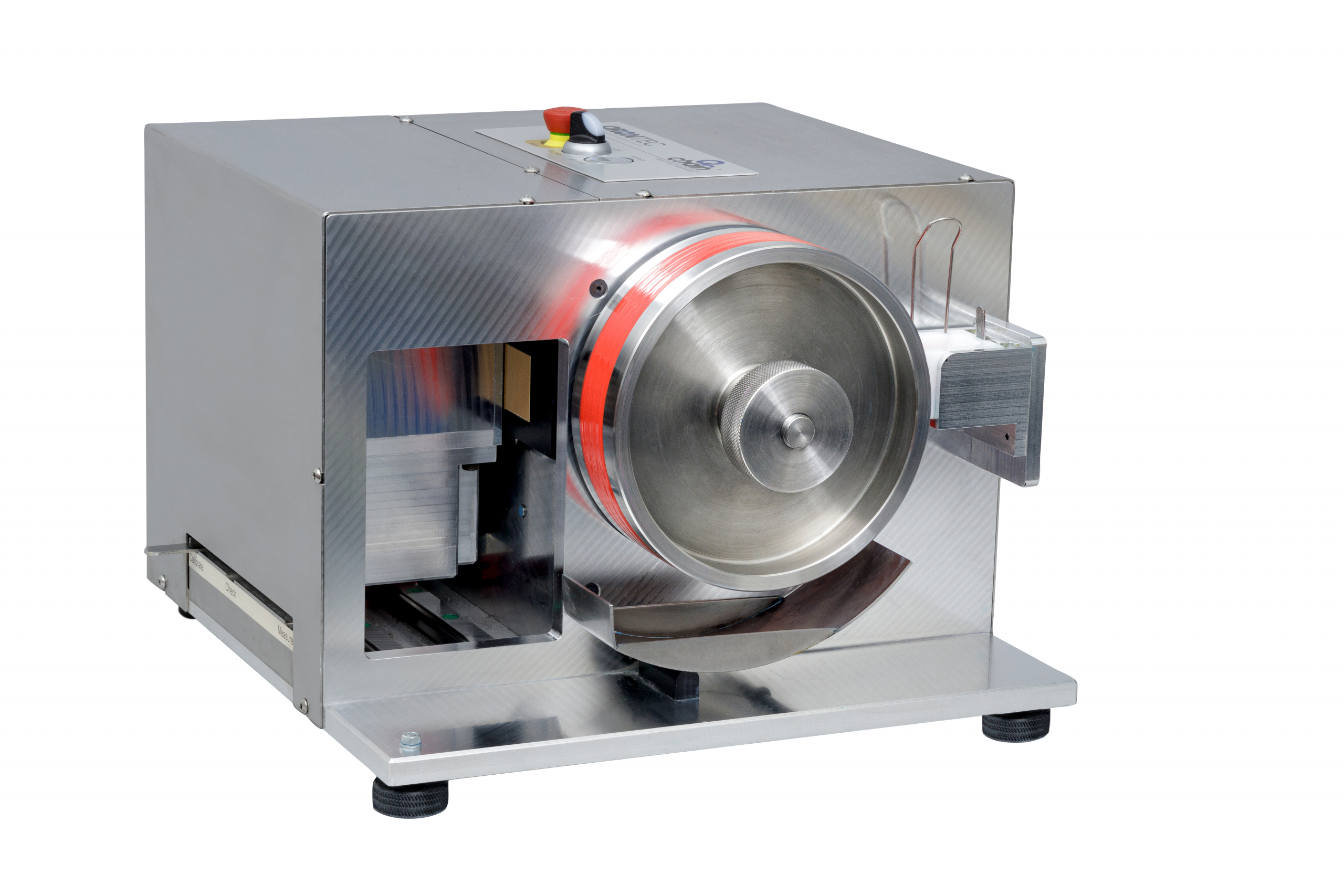

DELCOR ist die neuste Innovation aus dem Hause ORONTEC. Korrosionsprüfbleche können in weniger als einer Minute durch die neu entwickelte Sensorik von ORONTEC gescannt werden, ohne dass das Blech zerstört wird. Als Ergebnis erhält man einen Report in Anlehnung an die DIN EN ISO 4628-8. Das Gerät ist sehr einfach zu bedienen und passt auf jeden Labortisch. Hier die wichtigsten Fakten auf einen Blick:

- Kleines, kompaktes und kostengünstiges Gerät

- Maße: 320 x 400 x 500 x mm, 8 kg

- 110 – 240 Volt Anschluss, sowie Ethernet zur Verbindung mit einem PC

- Autonome Messungen ohne PC möglich

- Zeit für eine Messung < 1 Minute

- Messprinzip: Thermographie – dadurch zerstörungsfrei

- Deutliche Entlastung der Korrosionskammern durch Wiederverwendung von Prüfblechen

- Bleche können direkt nach dem Ritzen geprüft werden (wurde durchs Ritzen schon mehr delaminiert als gewollt?)

- Deutliche Entlastung der Labormitarbeiter durch Automatisierung der Messung

Das DELCOR ist das ideale Gerät für schnellere, digitalisierte und nachhaltige Korrosionsprüfung. Kommen Sie zu uns auf die European Coatings Show (Halle 4, Stand 171), dort können Sie sich das Gerät live anschauen – und sogar eins gewinnen. Nehmen Sie an unserer Verlosung teil, indem Sie sich hier anmelden.

Wir freuen uns auf Sie!