Fachkräftemangel – ORONTEC kann helfen!

Fachkräftemangel, ja das kennt man. Wenn wir aber in den diversen Lacklaboren einmal hinter die Kulissen bzw. die teilweise veralteten Prüfgeräte schauen, wundern wir uns nicht, warum Fachkräfte schon ein dickes Fell haben müssen, um täglich mit den Widrichkeiten zu kämpfen.

Viskositätsmessung mit Gummihandschuhen und Stoppuhr. Zehn-Finger-Interface, um Daten von halb-digitalen Geräten zu übertragen. Stapel an Prüftafeln mit Handmessgeräten messen, am besten nach Feierabend, weil da nach den E-Mails ja noch Zeit ist.

Damit muss Schluss sein. Wenn wir Fachkräfte mit unsinnigen Arbeiten verschleißen, müssen wir uns nicht wundern, wenn keine nachrücken wollen.

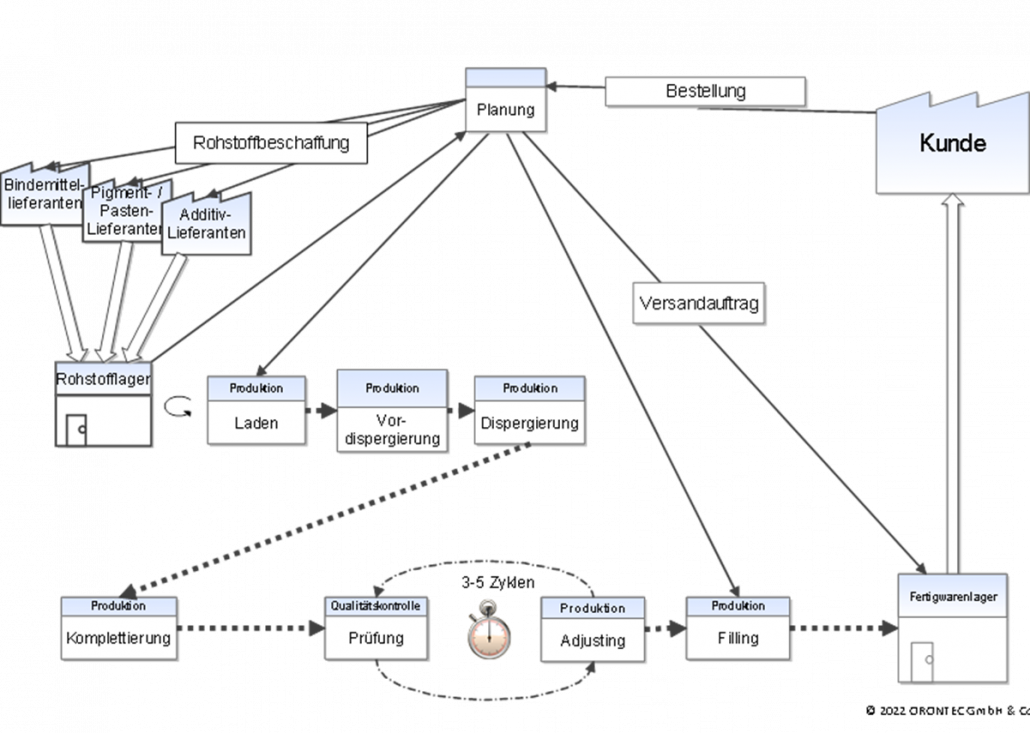

Unser Angebot: Digitalisieren und Optimieren Sie Ihr Labor mit uns. Wir können Prozesse optimieren, Geräte digitalisieren und viel mehr automatisieren, als Sie denken – zu erschwinglichen Preisen.

Wir sind davon überzeugt, dass kleine Schritte hier besser sind als zu große Lösungen, die am Ende nur Geld verschlingen und auch die Mitarbeiter nicht mitnehmen.

Beispiel Flüssiglackfarbmessung mit dem Q-Chain® LCM: Anstatt sich mit Rakeln, Trocknen, Handmessen, Daten Übertragen stundenlang zu beschäftigen, können präzise Farbinformationen in wenigen Minuten digital gewonnen werden.

Beispiel Q-Chain® SuMo: Statt Abkratzen und schätzen einfach ein Magazin mit 20 Blechen in einen Automaten stecken und sich später über Ergebnisse freuen.

Auch unsere Softwarelösungen sind vor allem dafür da, schnell Entlastung zu schaffen und die Arbeit für die Fachkräfte angenehmer zu machen.

Haben wir Ihr Interesse geweckt? Dann sprechen Sie uns gern an.