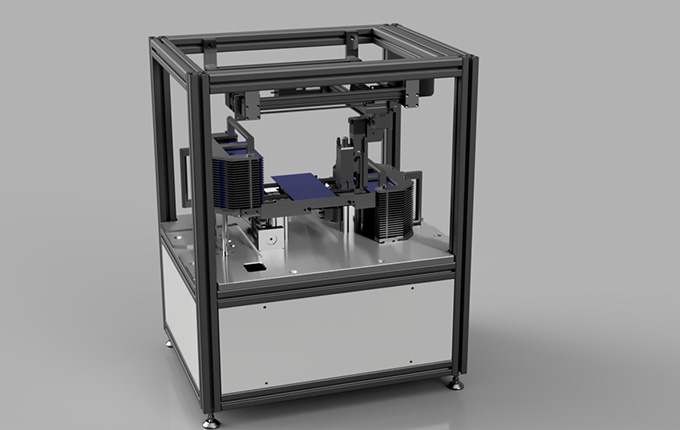

Die verwendete Sensorik basiert auf Impulsthermographie, mit der Enthaftung (Delamination) und Korrosion unterschieden werden können. Bei diesem Messverfahren unterscheiden sich Messsignale deutlich zwischen haftenden und nicht haftenden Schichten, sodass eine sehr gute Differenzierung möglich ist. Die Sensorik ist in einen X-Y Automaten (ca. 60x50x50 cm) integriert, der eine Rasterung in einer Auflösung von 0,15 mm ermöglicht. Das Verfahren benötigt keine Entfernung des abgelösten Lackmaterials („Abkratzen“) vom Prüfling und erspart einerseits den Aufwand für die Bearbeitung der Prüflinge, andererseits reduziert es den Benutzereinfluss durch mechanische Einwirkung der Beschichtung.

Potenziell eröffnet das Verfahren auch die Möglichkeit, Prüflinge mehrfach zu verwenden. So können die Prüfbleche nach der Vermessung weiter bewittert und eine Zeitreihe mit nur einem Blech vermessen werden. Im Gerät integriert ist eine Vorrichtung, durch die die Bleche stapelweise abgearbeitet werden können. Es ermöglicht damit die Automatisierung des Prüfprozesses auch für eine Serie von Prüflingen. Die Kennzeichnung der Bleche erfolgt in der Regel über Barcodes oder QR-Codes, die über eine integrierte Kamera gelesen werden. Somit ist eine Zuordnung der Ergebnisse zu den Prüflingen in der Datenbank ebenfalls automatisiert.

Auswertungen z.B. nach DIN EN ISO 4628 – 8 enthalten neben der Information über die durchschnittliche Breite auch noch eine Visualisierung der Messdaten. Hier können z.B. auch noch die Bereiche visualisiert werden, die delaminiert (gelb) und unterrostet (rot) sind. Dadurch, dass die Bleche nicht nachbearbeitet („abgekratzt“) werden müssen, können auch mehrfach Bewitterungen an ein und demselben Prüfling durchgeführt werden. Die Differenzierung von Delamination und Unterrostung kann überdies weitere Erkenntnisse liefern