Was haben Prüfprozesse mit dem Energiebedarf in der Produktion zu tun?

Wir haben es schon allzu oft gehört: Energie ist teuer. Und Energie bleibt auch teuer. Es ist offensichtlich Teil des politischen Kurses, Verbraucher und Unternehmen zu Energieeinsparungen zu bewegen, in dem die Kosten hochgehalten werden.

Trotzdem leisten wir es uns, nicht alle Möglichkeiten auszuschöpfen. Heute möchte ich das Augenmerk auf eine Möglichkeit zu lenken, die nicht offensichtlich ist: Wie beeinflussen unpräzise Prüfmethoden den Energiebedarf einer Lackproduktion?

Unpräzise Farbstärkebestimmungen zum Beispiel für Pasten und Halbfabrikate haben Auswirkungen auf die Farbtonkorrekturen der daraus gefertigten Lacke und Farben. Nicht optimierte Dispergierprozess führen darüber hinaus zu längeren Dispergierzeiten oder zu einer höheren Anzahl von Passagen für die Dispergierung. Was kostet eine Passage? Oder was kostet eine Stunde mehr Dispergierzeit?

Machen wir ein paar Annahmen:

- Der durchschnittliche Strompreis im Mittelstand in 2022 war ca. 21 ct/kWh.

- Die Anzahl Chargen in der Dispergierung beträgt 300 Chargen pro Jahr.

- Bei der Passagen-Fertigung wird eine Perlmühle mit einer Leistung von 75 kW eingesetzt.

- Beispiel: NETZSCH AlphA® System Discus 150

Eine Passage dauert 8 Stunden.

Im Schnitt werden 3 Passagen durchgeführt.

- Beispiel: NETZSCH AlphA® System Discus 150

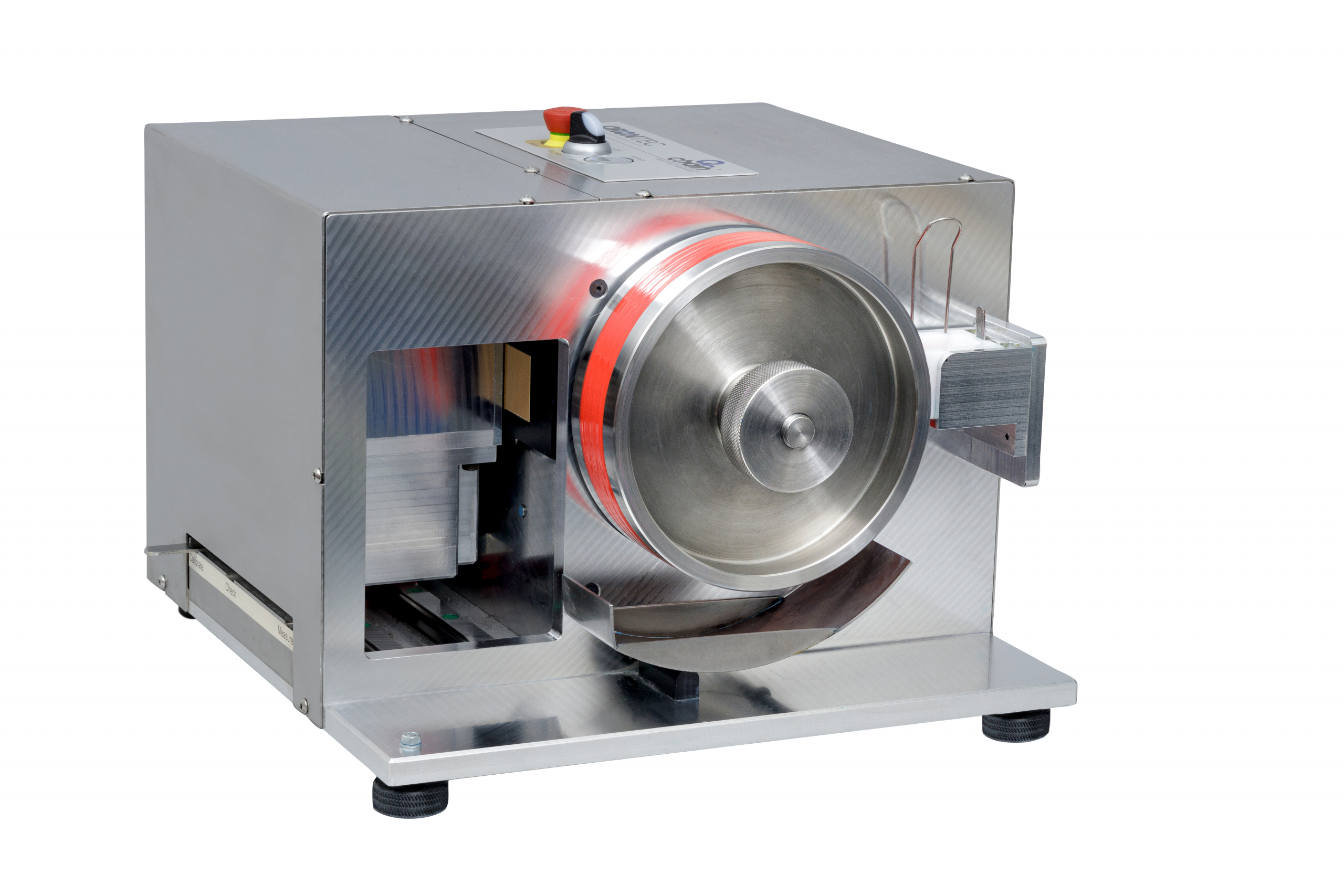

- Die einer Kreislauf-Fertigung wird eine Korbmühle mit 55 kW eingesetzt.

- Beispiel: KREIS-BASKET-MILL KBM 601-75 FU

Eine Charge wird 8 Stunden dispergiert.

- Beispiel: KREIS-BASKET-MILL KBM 601-75 FU

Die Passagenfertigung verbraucht der Prozess bei 300 Chargen 540.000 kWh Strom pro Jahr und verursacht dadurch 113.400 € Stromkosten. Wir haben schon demonstriert, dass durch eine Optimierung der Dispergierprozesse 25 % Dispergierzeit eingespart werde, sei es durch kürzere Zeit je Passage oder durch eine Reduzierung der Anzahl Passagen. Durch diese Optimierung können 28.350 Euro pro Jahr eingespart werden.

Bei der Kreislauf-Fertigung verbraucht der Prozess bei 300 Chargen pro Jahr 132.000 kWh Strom und verursacht damit Stromkosten in Höhe von 27.720 € pro Jahr. In den Kreislaufprozessen steckt ein erhebliches Optimierungspotenzial. In einem Extremfall haben wir nachgewiesen, dass die Dispergierung bei einer geplanten Zeit von 16 Stunden schon nach 1 Stunde keine Veränderung mehr zeigte. Das ist sicherlich nicht repräsentativ, deshalb gehen wir auch hier von einer durchschnittlichen Reduzierung der Dispergierzeit von 25 % aus. Es ist dann eine Einsparung von 6.930 Euro pro Jahr möglich.

Im folgenden Produktionsschritt können durch die Kenntnis genauer Materialparameter, wie der Farbstärke und des Farbortes der Halbfabrikate die Korrekturen auf ungefähr 1 reduziert werden.

Gehen wir davon aus, dass der Rühre auf dem Mischer eine Leistung von 100 kW besitzt und im Schnitt 3 Korrekturen durchgeführt werden, Ausgehend von einer Anzahl Korrekturen von 3 vor einer Optimierung werden für das Rühren von 1.000 Chargen bei einer Rührzeit von 30 Minuten pro Jahr 150.000 kWh Strom verbraucht. Eine Reduzierung um 2 Korrekturen würde also zu einer Einsparung von 100.000 kWh und Kosten von 21.000 Euro pro Jahr führen.

Nicht berücksichtigt sind bei der Rechnung Einflüsse durch eine höhere Produktionskapazität und weniger Arbeitsstunden.

Den Weg zu optimierten Prozessen haben wir beschrieben. Dazu gab es schon einige Blogbeiträge:

- Nutzen Sie Ihre schlummernden Kapazitäten!

- Vermeiden Sie Korrekturen! Vollständig!

- Bestimmen Sie die richtige Farbstärke?

Sie möchten Ihre Potenziale genauer berechnet haben? Dann besuchen Sie uns auf der ECS oder nehmen Sie direkt Kontakt mit mir auf.